1. ಕಚ್ಚಾ ವಸ್ತುಗಳ ಆಯ್ಕೆ

ಉತ್ತಮ ಗುಣಮಟ್ಟದ ಮೆಲಮೈನ್ ರಾಳ: ಉತ್ಪಾದನಾ ಪ್ರಕ್ರಿಯೆಯು ಉತ್ತಮ ಗುಣಮಟ್ಟದ ಮೆಲಮೈನ್ ರಾಳದ ಆಯ್ಕೆಯೊಂದಿಗೆ ಪ್ರಾರಂಭವಾಗುತ್ತದೆ, ಇದು ಸಂಪೂರ್ಣ ಉತ್ಪನ್ನಕ್ಕೆ ಅಡಿಪಾಯವಾಗಿ ಕಾರ್ಯನಿರ್ವಹಿಸುತ್ತದೆ. ರಾಳದ ಶುದ್ಧತೆಯು ಅಂತಿಮ ಡಿನ್ನರ್ವೇರ್ನ ಶಕ್ತಿ, ಸುರಕ್ಷತೆ ಮತ್ತು ನೋಟವನ್ನು ಪರಿಣಾಮ ಬೀರುತ್ತದೆ. ಸ್ಥಿರವಾದ ಉತ್ಪನ್ನ ಗುಣಮಟ್ಟವನ್ನು ಖಚಿತಪಡಿಸಿಕೊಳ್ಳಲು ತಯಾರಕರು ವಿಶ್ವಾಸಾರ್ಹ ಪೂರೈಕೆದಾರರಿಂದ ಪ್ರೀಮಿಯಂ ಕಚ್ಚಾ ವಸ್ತುಗಳನ್ನು ಪಡೆಯಬೇಕು.

ಸೇರ್ಪಡೆಗಳು ಮತ್ತು ಬಣ್ಣಗಳು: ಮೆಲಮೈನ್ ಡಿನ್ನರ್ವೇರ್ಗಳ ಅಪೇಕ್ಷಿತ ಮುಕ್ತಾಯ ಮತ್ತು ಬಣ್ಣವನ್ನು ಸಾಧಿಸಲು ಸುರಕ್ಷಿತ ಮತ್ತು ಆಹಾರ-ದರ್ಜೆಯ ಸೇರ್ಪಡೆಗಳು ಮತ್ತು ಬಣ್ಣಕಾರಕಗಳು ನಿರ್ಣಾಯಕವಾಗಿವೆ. ಈ ಸೇರ್ಪಡೆಗಳು FDA ಅಥವಾ LFGB ಯಂತಹ ಅಂತರರಾಷ್ಟ್ರೀಯ ಸುರಕ್ಷತಾ ಮಾನದಂಡಗಳನ್ನು ಅನುಸರಿಸುತ್ತವೆ ಎಂದು ಖಚಿತಪಡಿಸಿಕೊಳ್ಳುವುದು ಉತ್ಪನ್ನ ಸುರಕ್ಷತೆಯನ್ನು ಕಾಪಾಡಿಕೊಳ್ಳುವಲ್ಲಿ ಪ್ರಮುಖ ಹೆಜ್ಜೆಯಾಗಿದೆ.

2. ಅಚ್ಚೊತ್ತುವಿಕೆ ಮತ್ತು ಆಕಾರ ನೀಡುವಿಕೆ

ಕಂಪ್ರೆಷನ್ ಮೋಲ್ಡಿಂಗ್: ಕಚ್ಚಾ ವಸ್ತುಗಳನ್ನು ತಯಾರಿಸಿದ ನಂತರ, ಅವು ಸಂಕೋಚನ ಮೋಲ್ಡಿಂಗ್ ಪ್ರಕ್ರಿಯೆಗೆ ಒಳಗಾಗುತ್ತವೆ. ಮೆಲಮೈನ್ ಪುಡಿಯನ್ನು ಅಚ್ಚುಗಳಲ್ಲಿ ಇರಿಸಲಾಗುತ್ತದೆ ಮತ್ತು ಹೆಚ್ಚಿನ ಒತ್ತಡ ಮತ್ತು ತಾಪಮಾನಕ್ಕೆ ಒಳಪಡಿಸಲಾಗುತ್ತದೆ. ಈ ಪ್ರಕ್ರಿಯೆಯು ಊಟದ ಪಾತ್ರೆಗಳನ್ನು ತಟ್ಟೆಗಳು, ಬಟ್ಟಲುಗಳು, ಕಪ್ಗಳು ಮತ್ತು ಇತರ ಅಪೇಕ್ಷಿತ ರೂಪಗಳಾಗಿ ರೂಪಿಸಲು ಸಹಾಯ ಮಾಡುತ್ತದೆ. ಅಸಮ ಮೇಲ್ಮೈಗಳು, ಬಿರುಕುಗಳು ಅಥವಾ ಗಾಳಿಯ ಗುಳ್ಳೆಗಳಂತಹ ದೋಷಗಳನ್ನು ತಪ್ಪಿಸಲು ಮೋಲ್ಡಿಂಗ್ನಲ್ಲಿ ನಿಖರತೆ ಅತ್ಯಗತ್ಯ.

ಪರಿಕರಗಳ ನಿರ್ವಹಣೆ: ಮೆಲಮೈನ್ ಡಿನ್ನರ್ವೇರ್ಗಳನ್ನು ರೂಪಿಸಲು ಬಳಸುವ ಅಚ್ಚುಗಳು ಮತ್ತು ಉಪಕರಣಗಳನ್ನು ದೋಷಗಳನ್ನು ತಡೆಗಟ್ಟಲು ನಿಯಮಿತವಾಗಿ ನಿರ್ವಹಿಸಬೇಕು ಮತ್ತು ಸ್ವಚ್ಛಗೊಳಿಸಬೇಕು. ಧರಿಸಿರುವ ಅಥವಾ ಹಾನಿಗೊಳಗಾದ ಅಚ್ಚುಗಳು ಉತ್ಪನ್ನದ ಗಾತ್ರ ಮತ್ತು ಆಕಾರದಲ್ಲಿ ಅಸಂಗತತೆಗೆ ಕಾರಣವಾಗಬಹುದು, ಗುಣಮಟ್ಟವನ್ನು ರಾಜಿ ಮಾಡಿಕೊಳ್ಳಬಹುದು.

3. ಶಾಖ ಮತ್ತು ಗುಣಪಡಿಸುವ ಪ್ರಕ್ರಿಯೆ

ಹೆಚ್ಚಿನ-ತಾಪಮಾನದ ಕ್ಯೂರಿಂಗ್: ಅಚ್ಚೊತ್ತಿದ ನಂತರ, ವಸ್ತುವನ್ನು ಗಟ್ಟಿಯಾಗಿಸಲು ಮತ್ತು ಅದರ ಅಂತಿಮ ಶಕ್ತಿಯನ್ನು ಸಾಧಿಸಲು ಉತ್ಪನ್ನಗಳನ್ನು ಹೆಚ್ಚಿನ ತಾಪಮಾನದಲ್ಲಿ ಗುಣಪಡಿಸಲಾಗುತ್ತದೆ. ಮೆಲಮೈನ್ ರಾಳವು ಸಂಪೂರ್ಣವಾಗಿ ಪಾಲಿಮರೀಕರಣಗೊಳ್ಳುತ್ತದೆ ಎಂದು ಖಚಿತಪಡಿಸಿಕೊಳ್ಳಲು ಕ್ಯೂರಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯನ್ನು ಎಚ್ಚರಿಕೆಯಿಂದ ನಿಯಂತ್ರಿಸಬೇಕು, ಇದು ದೈನಂದಿನ ಬಳಕೆಯನ್ನು ತಡೆದುಕೊಳ್ಳುವ ಬಾಳಿಕೆ ಬರುವ, ಶಾಖ-ನಿರೋಧಕ ಉತ್ಪನ್ನಕ್ಕೆ ಕಾರಣವಾಗುತ್ತದೆ.

ತಾಪಮಾನ ಮತ್ತು ಸಮಯದಲ್ಲಿ ಸ್ಥಿರತೆ: ತಯಾರಕರು ಕ್ಯೂರಿಂಗ್ ತಾಪಮಾನ ಮತ್ತು ಅವಧಿಯ ಮೇಲೆ ನಿಖರವಾದ ನಿಯಂತ್ರಣವನ್ನು ಕಾಯ್ದುಕೊಳ್ಳಬೇಕು. ಯಾವುದೇ ವ್ಯತ್ಯಾಸವು ಡಿನ್ನರ್ ವೇರ್ನ ರಚನಾತ್ಮಕ ಸಮಗ್ರತೆಯ ಮೇಲೆ ಪರಿಣಾಮ ಬೀರಬಹುದು, ಇದು ಸಂಭಾವ್ಯವಾಗಿ ವಾರ್ಪಿಂಗ್ ಅಥವಾ ದುರ್ಬಲತೆಗೆ ಕಾರಣವಾಗಬಹುದು.

4. ಮೇಲ್ಮೈ ಪೂರ್ಣಗೊಳಿಸುವಿಕೆ ಮತ್ತು ಅಲಂಕಾರ

ಹೊಳಪು ನೀಡುವುದು ಮತ್ತು ನಯಗೊಳಿಸುವುದು: ಕ್ಯೂರಿಂಗ್ ಮಾಡಿದ ನಂತರ, ನಯವಾದ, ಹೊಳೆಯುವ ಮೇಲ್ಮೈಯನ್ನು ಸಾಧಿಸಲು ಉತ್ಪನ್ನಗಳನ್ನು ಪಾಲಿಶ್ ಮಾಡಲಾಗುತ್ತದೆ. ಈ ಹಂತವು ಸೌಂದರ್ಯ ಮತ್ತು ನೈರ್ಮಲ್ಯ ಎರಡಕ್ಕೂ ಅತ್ಯಗತ್ಯ, ಏಕೆಂದರೆ ಒರಟಾದ ಮೇಲ್ಮೈಗಳು ಆಹಾರ ಕಣಗಳನ್ನು ಹಿಡಿದಿಟ್ಟುಕೊಳ್ಳಬಹುದು ಮತ್ತು ಸ್ವಚ್ಛಗೊಳಿಸುವಿಕೆಯನ್ನು ಕಷ್ಟಕರವಾಗಿಸಬಹುದು.

ಡೆಕಲ್ ಅಪ್ಲಿಕೇಶನ್ ಮತ್ತು ಮುದ್ರಣ: ಅಲಂಕರಿಸಿದ ಮೆಲಮೈನ್ ಡಿನ್ನರ್ವೇರ್ಗಳಿಗೆ, ತಯಾರಕರು ಡೆಕಲ್ಗಳನ್ನು ಅನ್ವಯಿಸಬಹುದು ಅಥವಾ ಮಾದರಿಗಳು ಅಥವಾ ಬ್ರ್ಯಾಂಡಿಂಗ್ ಅನ್ನು ಸೇರಿಸಲು ಮುದ್ರಣ ತಂತ್ರಗಳನ್ನು ಬಳಸಬಹುದು. ಏಕರೂಪತೆ ಮತ್ತು ಅಂಟಿಕೊಳ್ಳುವಿಕೆಯನ್ನು ಖಚಿತಪಡಿಸಿಕೊಳ್ಳಲು ಈ ವಿನ್ಯಾಸಗಳನ್ನು ಎಚ್ಚರಿಕೆಯಿಂದ ಅನ್ವಯಿಸಬೇಕು ಮತ್ತು ತೊಳೆಯುವಿಕೆ ಮತ್ತು ಶಾಖದ ಮಾನ್ಯತೆಗೆ ಪ್ರತಿರೋಧಕ್ಕಾಗಿ ಅವುಗಳನ್ನು ಪರೀಕ್ಷಿಸಬೇಕು.

5. ಗುಣಮಟ್ಟ ನಿಯಂತ್ರಣ ಮತ್ತು ಪರಿಶೀಲನೆ

ಪರಿಶೀಲನೆ ಪ್ರಗತಿಯಲ್ಲಿದೆ: ತಯಾರಕರು ಉತ್ಪಾದನೆಯ ಪ್ರತಿಯೊಂದು ಹಂತದಲ್ಲೂ, ಕಚ್ಚಾ ವಸ್ತುಗಳ ತಪಾಸಣೆಯಿಂದ ಅಂತಿಮ ಪ್ಯಾಕೇಜಿಂಗ್ವರೆಗೆ ಗುಣಮಟ್ಟದ ಪರಿಶೀಲನೆಗಳನ್ನು ಜಾರಿಗೊಳಿಸಬೇಕು. ಉತ್ಪನ್ನಗಳು ವಿಶೇಷಣಗಳನ್ನು ಪೂರೈಸುತ್ತವೆ ಎಂದು ಖಚಿತಪಡಿಸಿಕೊಳ್ಳಲು ದೃಶ್ಯ ತಪಾಸಣೆಗಳು, ಅಳತೆಗಳು ಮತ್ತು ಕ್ರಿಯಾತ್ಮಕ ಪರೀಕ್ಷೆಗಳು ಇದರಲ್ಲಿ ಸೇರಿವೆ.

ಮೂರನೇ ವ್ಯಕ್ತಿಯ ಪರೀಕ್ಷೆ: ಆಹಾರ ಸುರಕ್ಷತೆ, ಬಾಳಿಕೆ ಮತ್ತು ಅಂತರರಾಷ್ಟ್ರೀಯ ಮಾನದಂಡಗಳ (FDA, EU, ಅಥವಾ LFGB ನಂತಹ) ಅನುಸರಣೆಗಾಗಿ ಸ್ವತಂತ್ರ, ಮೂರನೇ ವ್ಯಕ್ತಿಯ ಪರೀಕ್ಷೆಯು B2B ಖರೀದಿದಾರರಿಗೆ ಹೆಚ್ಚುವರಿ ಭರವಸೆಯ ಪದರವನ್ನು ಸೇರಿಸುತ್ತದೆ. ಈ ಪರೀಕ್ಷೆಗಳು ಫಾರ್ಮಾಲ್ಡಿಹೈಡ್ನಂತಹ ರಾಸಾಯನಿಕಗಳನ್ನು ಪರಿಶೀಲಿಸುತ್ತವೆ, ಇದು ಉತ್ಪಾದನೆಯ ಸಮಯದಲ್ಲಿ ಸರಿಯಾಗಿ ನಿಯಂತ್ರಿಸದಿದ್ದರೆ ಹಾನಿಕಾರಕವಾಗಬಹುದು.

6. ಅಂತಿಮ ಉತ್ಪನ್ನ ಪರೀಕ್ಷೆ

ಡ್ರಾಪ್ ಮತ್ತು ಒತ್ತಡ ಪರೀಕ್ಷೆ: ಮೆಲಮೈನ್ ಡಿನ್ನರ್ವೇರ್ಗಳು ಚಿಪ್ಪಿಂಗ್ ಅಥವಾ ಮುರಿಯದೆ ದೈನಂದಿನ ಬಳಕೆಯ ಕಠಿಣತೆಯನ್ನು ತಡೆದುಕೊಳ್ಳಬಲ್ಲವು ಎಂಬುದನ್ನು ಖಚಿತಪಡಿಸಿಕೊಳ್ಳಲು ತಯಾರಕರು ಡ್ರಾಪ್ ಪರೀಕ್ಷೆಗಳು ಮತ್ತು ಒತ್ತಡ ಪರೀಕ್ಷೆಯಂತಹ ಬಾಳಿಕೆ ಪರೀಕ್ಷೆಗಳನ್ನು ನಡೆಸಬೇಕು.

ತಾಪಮಾನ ಮತ್ತು ಕಲೆ ನಿರೋಧಕ ಪರೀಕ್ಷೆ: ಶಾಖ, ಶೀತ ಮತ್ತು ಕಲೆಗಳಿಗೆ ಪ್ರತಿರೋಧವನ್ನು ಪರೀಕ್ಷಿಸುವುದು ಅತ್ಯಗತ್ಯ, ವಿಶೇಷವಾಗಿ ವಾಣಿಜ್ಯ ಆಹಾರ ಸೇವಾ ಪರಿಸರಗಳಿಗೆ ಉದ್ದೇಶಿಸಲಾದ ಉತ್ಪನ್ನಗಳಿಗೆ. ಈ ಪರೀಕ್ಷೆಗಳು ಡಿನ್ನರ್ ವೇರ್ ತೀವ್ರ ಪರಿಸ್ಥಿತಿಗಳಲ್ಲಿ ಹಾಳಾಗುವುದಿಲ್ಲ ಎಂದು ಖಚಿತಪಡಿಸುತ್ತವೆ.

7. ಪ್ಯಾಕೇಜಿಂಗ್ ಮತ್ತು ಸಾಗಣೆ

ರಕ್ಷಣಾತ್ಮಕ ಪ್ಯಾಕೇಜಿಂಗ್: ಸಾಗಣೆಯ ಸಮಯದಲ್ಲಿ ಹಾನಿಯನ್ನು ತಡೆಗಟ್ಟಲು ಸರಿಯಾದ ಪ್ಯಾಕೇಜಿಂಗ್ ನಿರ್ಣಾಯಕವಾಗಿದೆ. ಉತ್ಪನ್ನಗಳು ಪರಿಪೂರ್ಣ ಸ್ಥಿತಿಯಲ್ಲಿ ಬರುವುದನ್ನು ಖಚಿತಪಡಿಸಿಕೊಳ್ಳಲು ತಯಾರಕರು ಆಘಾತ-ಹೀರಿಕೊಳ್ಳುವ ವಸ್ತುಗಳನ್ನು ಮತ್ತು ಸುರಕ್ಷಿತ ಪ್ಯಾಕಿಂಗ್ ವಿಧಾನಗಳನ್ನು ಬಳಸಬೇಕು.

ಶಿಪ್ಪಿಂಗ್ ಮಾನದಂಡಗಳ ಅನುಸರಣೆ: ಪ್ಯಾಕೇಜಿಂಗ್ ಅಂತರರಾಷ್ಟ್ರೀಯ ಶಿಪ್ಪಿಂಗ್ ಮಾನದಂಡಗಳನ್ನು ಪೂರೈಸುತ್ತದೆ ಎಂದು ಖಚಿತಪಡಿಸಿಕೊಳ್ಳುವುದು ಕಸ್ಟಮ್ಸ್ ವಿಳಂಬವನ್ನು ತಡೆಯಲು ಸಹಾಯ ಮಾಡುತ್ತದೆ ಮತ್ತು ಖರೀದಿದಾರರಿಗೆ ಸುರಕ್ಷಿತ ಮತ್ತು ಸಕಾಲಿಕ ವಿತರಣೆಯನ್ನು ಖಚಿತಪಡಿಸುತ್ತದೆ.

8. ನಿರಂತರ ಸುಧಾರಣೆ ಮತ್ತು ಪ್ರಮಾಣೀಕರಣಗಳು

ISO ಪ್ರಮಾಣೀಕರಣ ಮತ್ತು ನೇರ ಉತ್ಪಾದನೆ: ಅನೇಕ ಪ್ರಮುಖ ತಯಾರಕರು ನೇರ ಉತ್ಪಾದನೆಯಂತಹ ನಿರಂತರ ಸುಧಾರಣಾ ವಿಧಾನಗಳನ್ನು ಅಳವಡಿಸಿಕೊಳ್ಳುತ್ತಾರೆ ಮತ್ತು ISO ಪ್ರಮಾಣೀಕರಣವನ್ನು ಬಯಸುತ್ತಾರೆ. ಈ ಅಭ್ಯಾಸಗಳು ದಕ್ಷತೆಯನ್ನು ಸುಧಾರಿಸಲು, ತ್ಯಾಜ್ಯವನ್ನು ಕಡಿಮೆ ಮಾಡಲು ಮತ್ತು ಸ್ಥಿರವಾದ ಉತ್ಪನ್ನ ಗುಣಮಟ್ಟವನ್ನು ಖಚಿತಪಡಿಸಿಕೊಳ್ಳಲು ಸಹಾಯ ಮಾಡುತ್ತದೆ.

ಪೂರೈಕೆದಾರರ ಲೆಕ್ಕಪರಿಶೋಧನೆಗಳು: B2B ಖರೀದಿದಾರರು ತಮ್ಮದೇ ಆದ ಪ್ರಕ್ರಿಯೆಗಳು ಮತ್ತು ಪೂರೈಕೆದಾರರ ನಿಯಮಿತ ಲೆಕ್ಕಪರಿಶೋಧನೆಗಳನ್ನು ನಡೆಸುವ ತಯಾರಕರಿಗೆ ಆದ್ಯತೆ ನೀಡಬೇಕು. ಈ ಲೆಕ್ಕಪರಿಶೋಧನೆಗಳು ಸಂಪೂರ್ಣ ಪೂರೈಕೆ ಸರಪಳಿಯು ಕಟ್ಟುನಿಟ್ಟಾದ ಗುಣಮಟ್ಟದ ಮಾನದಂಡಗಳಿಗೆ ಬದ್ಧವಾಗಿದೆ ಎಂದು ಖಚಿತಪಡಿಸಿಕೊಳ್ಳಲು ಸಹಾಯ ಮಾಡುತ್ತದೆ, ದೋಷಗಳು ಅಥವಾ ಅನುಸರಣೆಯ ಕೊರತೆಯ ಅಪಾಯವನ್ನು ಕಡಿಮೆ ಮಾಡುತ್ತದೆ.

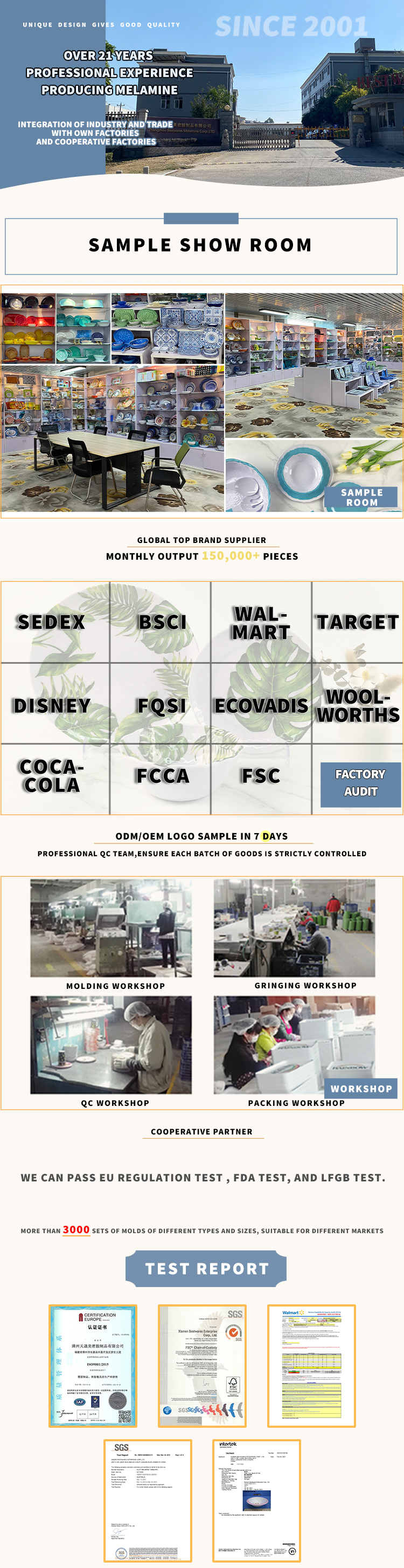

ನಮ್ಮ ಬಗ್ಗೆ

ಪೋಸ್ಟ್ ಸಮಯ: ಆಗಸ್ಟ್-23-2024